丸信金属工業株式会社

インタビュー

ファイバーレーザーカッターの使用状況及びメリット

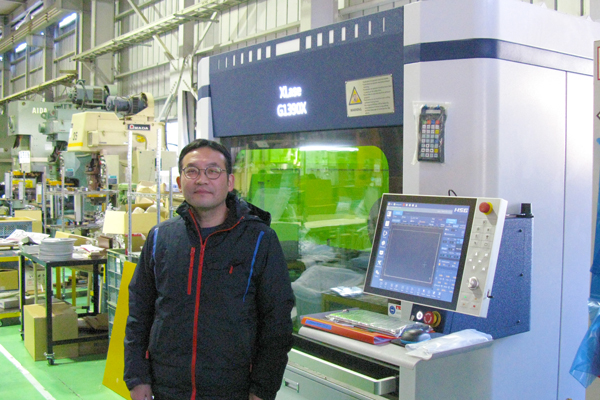

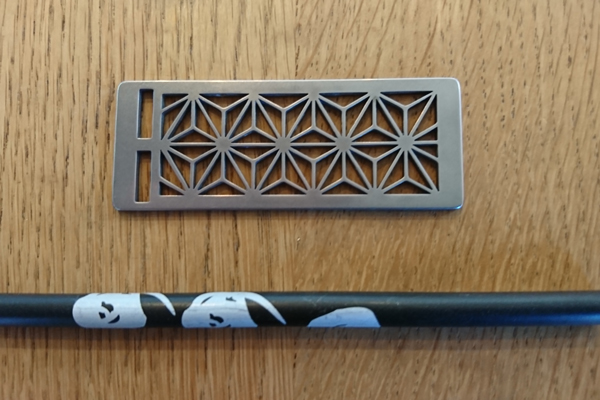

当社は、アルミのプレス成形を主体に絞り加工、切削加工から表面処理のアルマイトまでを一貫製造している工場です。

今回導入したファイバーレーザーカッターでは、アルミとステンレスを主材にし、アルミは0.5ミリから3ミリ程度、ステンは2ミリ程度を切削しています。

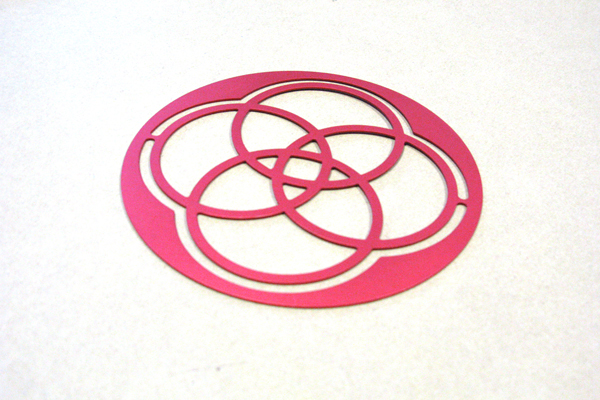

自社ブランドはデザイン商品が中心で微細加工に関してレーザーカッター導入前は、切削の機械を使用していましたが、素材対応の幅が狭く、外注に依存しコスト面、納期面の両方で課題がありました。導入後は、製造に着手するまでのスピードも速くなり、生産性の向上に繋げる事が出来ています。

加工物にもよりますが、3倍から10倍の変化が見られています。大きく違うのは、切削ではCADCAMデータ作成に時間がかかっていましたが、レーザーカッターでは、DXFデータの読み込みから実際のカットに進めるまで5分程度で済むようになりました。

導入までの経緯

小型のファイバーレーザーカッターで、価格と機能の折り合いのつくものがないかと、2.3年探し続けた後ヨコハマシステムズで扱っているHSGのレーザーカッターにたどり着きました。

いざ購入となると、当然迷いもありました。

その払拭は、性能面において作業時間、出力によるカットの仕上がり具合等の検証ですが、担当の方が細かく弊社で扱っている部材を実際にカット試験したり、時間を計測し、具体的に成せる技を確認できたことが他社製品と検討しやすく最終的にヨコハマシステムズの機器を購入させていただく事に決めました。

導入によるメリット(コスト面の変化)

運用を始めて半年になりますが、これまで外注していた部分を内製化出来たことによって、直接経費の削減に結びついたと思っています。

大きく変化したのはコスト面です。

- 加工時間の短縮(製品が形になっていくまでの時間短縮)。

- 従事する人の人件費の圧縮。

特に試作段階での柔軟な対応が可能となりました。

外部の開発メンバーと機械の前で打ち合わせをし、その性能を確認してもらいましたが、先方も製作行程の早さとメリットを理解し、案件がいくつかまとまりました。自社のアピールをする意味でも、大きなメリットとして感じています。

切削との比較

切削の方が表面上はきれいに切れている様に見えますが、物によっては裏面にバリが出てしまい後処理が大変でした。又、切削の場合は対象物をセットして動かないように抑えるために時間と工夫を要しますが、レーザーは非接触なので、その作業が短縮されます。

切削の機械との大きな違いは、職人的なノウハウを必要とするのが、切削機。これと比較して、レーザーカッターは基本操作さえ抑えれば誰でも対応できます。

当社では自社ブランドのカテゴリーにアクセサリーがあり内製化していますが、これまでは切削後、後加工にかなりの手間と時間を有し、バレル研磨など専門の機械を数日駆使する必要がありました。

また図案によっては刃物を2、3回変えながらの、作業が当然でしたが、レーザーにおいてはそれがなく素早く加工が出来、時間短縮、コスト削減に繋がり大変重宝しています。

関連商品

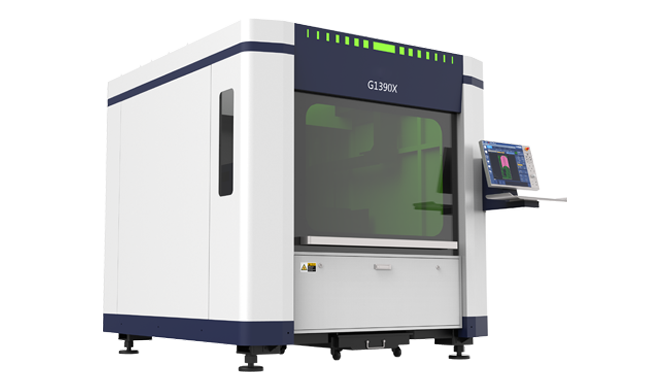

G1390X